Ladrilhos sustentáveis mantêm qualidade do ar sem gastar energia

Redação do Site Inovação Tecnológica - 20/01/2025

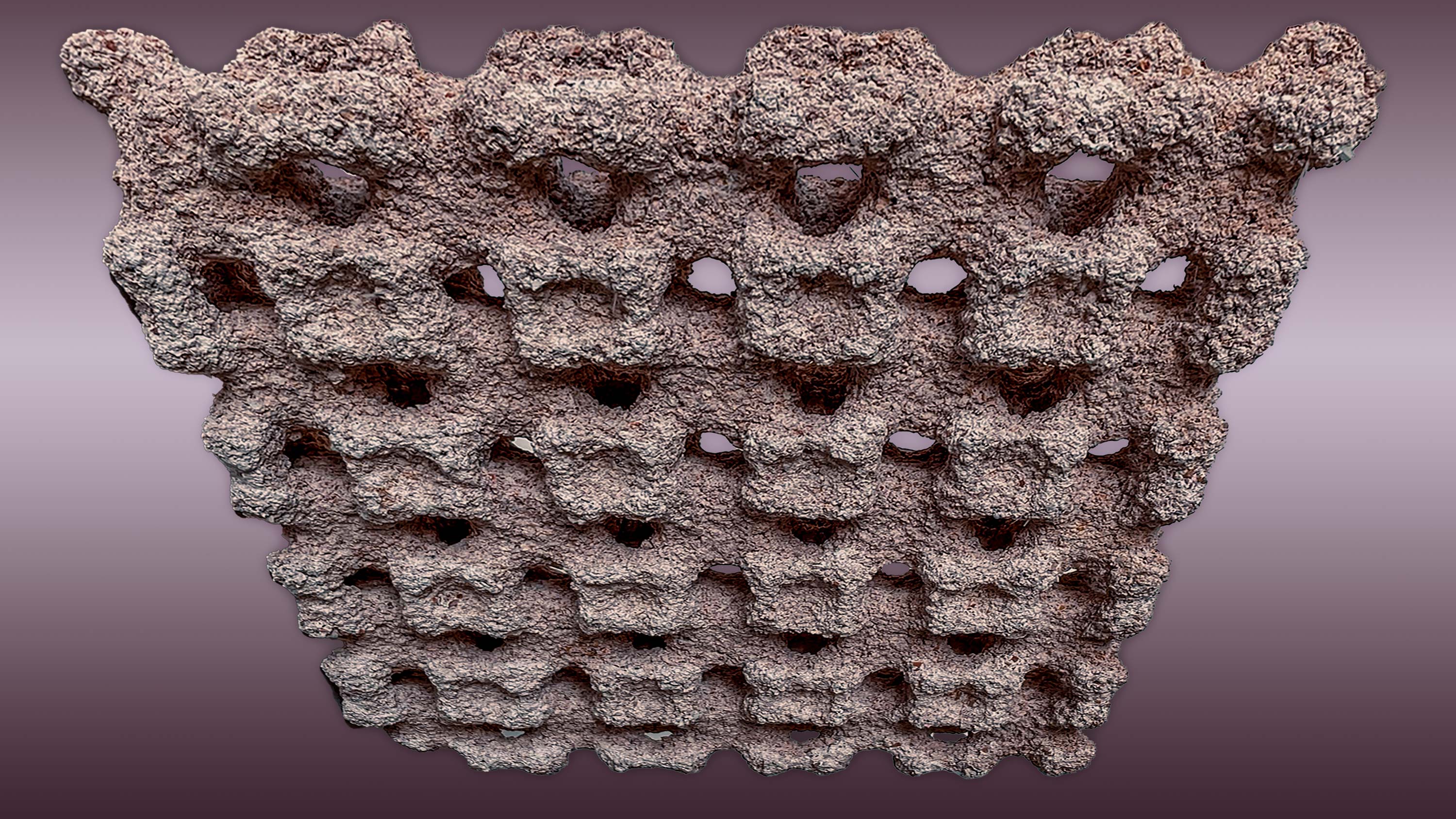

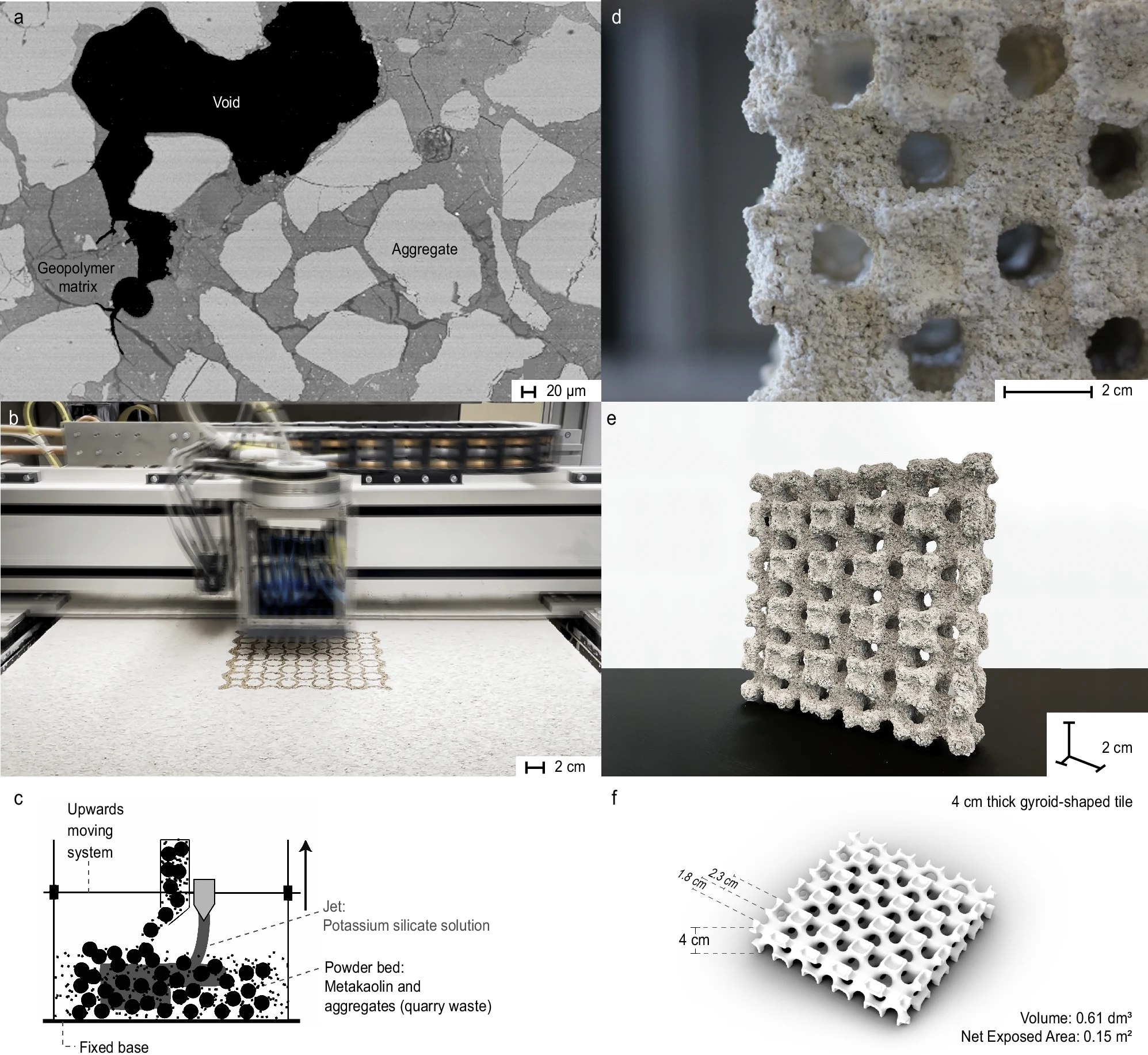

[Imagem: Pietro Odaglia/Josef Kuster/ETH Zurich]

Desumidificador passivo

Analise qualquer ambiente onde as pessoas se aglomeram - de uma sala de aula a uma casa de espetáculos - e você verá que a umidade no ar aumenta rapidamente, tornando o ambiente "pesado".

É por isso que é comum usar sistemas de ventilação em prédios comerciais e de escritórios para desumidificar os ambientes e garantir uma atmosfera mais confortável. Funciona, mas essa desumidificação mecânica consome energia e, dependendo da eletricidade usada, tem um impacto climático negativo.

Para superar essas deficiências, Magda Posani e colegas do Instituto Federal Suíço de Tecnologia (ETH) criaram uma nova técnica de desumidificação passiva para uso em espaços internos.

Passivo, neste contexto, significa que, sem consumir energia, a alta umidade é absorvida por paredes e tetos e temporariamente armazenada lá. Em vez de ser liberada no ambiente externo por um sistema de ventilação mecânica, a umidade é temporariamente armazenada em um material higroscópico - que tem afinidade pelo vapor de água e, portanto, retém a umidade - e posteriormente liberada quando o ambiente é ventilado, evitando a secura exagerada, típica dos sistemas de ar-condicionado.

"Nossa solução é adequada para espaços de alto tráfego, para os quais os sistemas de ventilação já instalados são insuficientes," disse o professor Guillaume Habert

[Imagem: Magda Posani et al. - 10.1038/s41467-024-54944-1]

Geomaterial higroscópico

O material higroscópico também tem uma origem ambientalmente amigável, sendo fabricado a partir do resíduo finamente moído que sobra nas pedreiras de mármore. Um ligante transforma esse pó em componentes de parede e teto que retêm umidade.

O ligante é um geopolímero, uma classe de materiais formada por caulim, uma argila usada na produção de porcelana e papel, e uma solução alcalina, silicato de potássio dissolvido em água. A solução alcalina ativa o caulim e fornece um ligante geopolimérico que liga o pó de mármore para formar um material de construção sólido - o geopolímero é comparável ao cimento, mas emite menos CO2 durante sua produção.

O material resultante foi então utilizado para fabricar ladrilhos medindo 20 × 20 cm e 4 cm de espessura. A produção foi realizada usando impressão 3D, na qual o pó de mármore é aplicado em camadas, recebendo a seguir um jato de ligante, que cola cada camada. "Este processo permite a produção eficiente de componentes em uma ampla variedade de formas," justificou o professor Benjamin Dillenburger.

Usando como ambiente simulado uma sala de leitura ocupada por 15 pessoas, a equipe mostrou que seus ladrilhos absorvedores de umidade reduzem o índice de desconforto térmico (gerado apenas pela umidade) em 75% em comparação com uma parede pintada convencional. Se forem usados componentes com 5 cm de espessura, em vez de apenas 4 cm, o índice de desconforto cai em até 85%.

Com essa prova de conceito, a tecnologia está pronta para ser desenvolvida e dimensionada para fabricação industrial.

Artigo: Low-carbon indoor humidity regulation via 3D-printed superhygroscopic building components

Autores: Magda Posani, Vera Voney, Pietro Odaglia, Yi Du, Anastasija Komkova, Coralie Brumaud, Benjamin Dillenburger, Guillaume Habert

Revista: Nature Communications

Vol.: 16, Article number: 425

DOI: 10.1038/s41467-024-54944-1

Computação acústica resolve problemas eletronicamente incomputáveis

Transistores são reinventados para hardware de IA

Por que você não deve usar sua bateria até o final da carga

Hologramas 3D podem ser agarrados e manipulados com as mãos

Depósito gigantesco de hidrogênio descoberto na França é renovável

Dois computadores de luz aproximam-se do lançamento comercial

Lançado um "linux" para computadores quânticos

Painéis solares poderão ser fabricados na Lua fundindo solo lunar

Descoberta uma exceção às leis da termodinâmica

Espaço formado por "átomos de espaço" unifica mecânica quântica e relatividade

Pele de elefante inspira isolante térmico para edifícios

Sombreamento bioinspirado controla clima de prédios sem gastar energia

Tecnologias de eficiência em que todos ganham? Pode ser uma falácia

Bateria multifuncional muda de cor conforme carrega ou descarrega

Qual é o custo-benefício de implantar um telhado verde?

Digitalização de cupinzeiros mostra como economizar com ar-condicionado

Todos os direitos reservados.

É proibida a reprodução total ou parcial, por qualquer meio, sem prévia autorização por escrito.